سیمان سیاه

سیمان از انواع پر فروش آن سیمان پاکتی 50 کیلویی پرتلند هست و با بالاترین نرخ مصرف در حوزه ساخت ساز می باشد ، که فروشگاه آنلاین البرز مصالح به صورت عمده و تک فروشی آن را در سطح گسترده با انبار های متعدد در سطح بالاترین استاندارد ها فراهم و توزیع می نماید ، در این مقاله به بررسی در حوزه سیمان پرداخته شده است.

خصوصیات سیمان

سیمان، به طور کلی، مواد چسبنده از انواع و اقسام است، اما به معنای محدودتر، مواد اتصال دهنده مورد استفاده در ساختمان سازی و ساخت و سازهای مهندسی عمران است. این نوع سیمان ها پودرهای ریز آسیاب شده ای هستند که وقتی با آب مخلوط می شوند به صورت توده سفت در می آیند. گیرش و سخت شدن از هیدراتاسیون حاصل می شود که ترکیبی شیمیایی از ترکیبات سیمان با آب است که کریستال های زیر میکروسکوپی یا مواد ژل مانند با سطح بالایی را ایجاد می کند. سیمان های ساختمانی که حتی در زیر آب نیز سفت و سخت می شوند، به دلیل خاصیت آبرسانی، اغلب سیمان هیدرولیک نامیده می شوند. مهمترین آنها سیمان پرتلند است.

در این مقاله به بررسی توسعه تاریخی سیمان، ساخت آن از مواد خام، ترکیب و خواص آن، و آزمایش آن خواص می پردازد. تمرکز بر روی سیمان پرتلند است، اما توجه به انواع دیگر، مانند سیمان حاوی سرباره و سیمان با آلومینا بالا نیز معطوف است. سیمان های ساختمانی از ترکیبات شیمیایی و تکنیک های فرآوری خاصی با محصولات سرامیکی مانند آجر و کاشی، ساینده ها و مواد نسوز استفاده می کنند. برای توضیح دقیق یکی از کاربردهای اصلی سیمان به مقاله انواع بتن ساختمان مراجعه کنید.

کاربرد های سیمان

سیمان ممکن است به تنهایی مورد استفاده قرار گیرد ( به عنوان مواد تزریق)، اما استفاده معمولی در ملات و بتن است که در آن سیمان با مواد بی اثر به نام سنگدانه مخلوط می شود. ملات سیمانی است که با ماسه یا سنگ خرد شده مخلوط شده و اندازه آن باید کمتر از 5 میلی متر (0.2 اینچ) باشد. بتن مخلوطی از سیمان، ماسه یا سایر سنگدانه های ریز و سنگدانه درشتی است که برای بیشتر مصارف اندازه آن بین 19 تا 25 میلی متر (75/0 تا 1 اینچ) است، اما سنگدانه درشت ممکن است به اندازه 150 میلی متر نیز باشد. 6 اینچ) هنگامی که بتن در توده های بزرگ مانند سدها قرار می گیرد. ملات برای چسباندن آجر، بلوک و سنگ در دیوارها و یا به عنوان پوشش سطح استفاده می شود. بتن برای اهداف مختلف ساختمانی مورد استفاده قرار می گیرد. مخلوط خاک و سیمان پرتلند به عنوان پایه راه ها استفاده می شود. سیمان پرتلند همچنین در ساخت آجر، کاشی، زونا، لوله، تیرآهن، بند راه آهن و محصولات مختلف اکسترود شده استفاده می شود. محصولات پیش ساخته در کارخانه ها و آماده نصب عرضه می شوند.

ساخت سیمان بسیار گسترده است، زیرا بتن بیشترین استفاده را در بین تمام مصالح ساختمانی در جهان امروز دارد.فروشگاه آنلاین البرز مصالح مقالات زیادی در این خصوص ارایه نموده است ، می توانید با مراجعه به بخش بلاگ این سایت از این مقالات استفاده کنید.

تاریخچه سیمان

منشا سیمان های هیدرولیک به یونان و روم باستان باز می گردد. مواد مورد استفاده آهک و خاکستر آتشفشانی بود که در مجاورت آب به آرامی با آن واکنش نشان داد و توده سختی را تشکیل داد. این ماده سیمانی ملات و بتن رومی بیش از 2000 سال پیش و کارهای ساختمانی بعدی در اروپای غربی را تشکیل داد. خاکستر آتشفشانی استخراج شده در نزدیکی شهر کنونی Pozzuoli، ایتالیا، به ویژه غنی از مواد معدنی آلومینوسیلیکات ضروری بود که باعث پیدایش سیمان پوزولانای کلاسیک دوران روم شد. تا به امروز اصطلاح پوزولانا یا پوزولان یا به خود سیمان یا هر آلومینوسیلیکات ریز تقسیم شده ای اطلاق می شود که با آهک در آب واکنش می دهد و سیمان تشکیل می دهد. (اصطلاح سیمان، در عین حال، از کلمه لاتین caementum گرفته شده است، که به معنای خرده سنگ هایی است که در ملات رومی استفاده می شد – نه خود ماده اتصال دهنده.)

سیمان پرتلند جانشین یک آهک هیدرولیکی است که برای اولین بار توسط جان اسمیتون در سال 1756 هنگامی که او برای برپایی فانوس دریایی Eddystone در سواحل پلیموث، دوون، انگلستان فراخوانده شد، توسعه یافت. توسعه بعدی که در حدود سال 1800 در انگلستان و فرانسه اتفاق افتاد، ماده ای بود که از سوزاندن گره های سنگ آهک رسی به دست می آمد. اندکی پس از آن در ایالات متحده، ماده مشابهی با سوزاندن ماده ای طبیعی به نام «سنگ سیمانی» به دست آمد. این مواد متعلق به کلاسی به نام سیمان طبیعی هستند که با سیمان پرتلند مرتبط هستند اما به آرامی سوخته اند و ترکیب کنترل شده ای ندارند.

اختراع سیمان پرتلند معمولاً به جوزف آسپدین از لیدز، یورکشایر، انگلستان نسبت داده می شود که در سال 1824 برای ماده ای که از مخلوط مصنوعی سنگ آهک و خاک رس تولید می شد، حق اختراع گرفت. او این محصول را “سیمان پرتلند” نامید زیرا شباهت خیالی این ماده در هنگام گیرش به سنگ پرتلند، سنگ آهکی که برای ساخت و ساز در انگلستان استفاده می شود، دارد. محصول آسپدین ممکن است خیلی کم سوخته باشد تا سیمان پرتلند واقعی باشد، و نمونه اولیه آن شاید همان چیزی باشد که توسط آیزاک چارلز جانسون در جنوب شرقی انگلستان در حدود سال 1850 تولید شد. ساخت سیمان پرتلند به سرعت در سایر کشورهای اروپایی و آمریکای شمالی گسترش یافت. در طول قرن بیستم، تولید سیمان در سراسر جهان گسترش یافت. تا سال 2019، چین و هند به رهبران جهانی در تولید سیمان تبدیل شدند و پس از آن ویتنام، ایالات متحده و مصر قرار گرفتند.

مواد خام(ترکیب بندی)

سیمان پرتلند اساساً از ترکیبات آهک (اکسید کلسیم، CaO) مخلوط با سیلیس (سیلیس دی اکسید، SiO2) و آلومینا (اکسید آلومینیوم، Al2O3) تشکیل شده است. آهک از مواد خام آهکی (شامل آهک) و سایر اکسیدها از مواد آرژیلوس (رسی) به دست می آیند. مواد خام اضافی مانند ماسه سیلیس، اکسید آهن (Fe2O3) و بوکسیت – حاوی آلومینیوم هیدراته، Al(OH)3- ممکن است در مقادیر کمتر برای به دست آوردن ترکیب مورد نظر استفاده شوند.

متداول ترین مواد خام آهکی سنگ آهک و گچ است، اما از مواد دیگر مانند رسوبات مرجانی یا صدفی نیز استفاده می شود. خاک رس، شیل، تخته سنگ، و گل مصب رود، مواد خام رایج آرژیلاس هستند. مارن، خاک رس آهکی فشرده و سنگ سیمان حاوی هر دو اجزای آهکی و آرژیلوس به نسبت هایی است که گاهی اوقات ترکیبات سیمان را تقریب می زند. ماده خام دیگر سرباره کوره بلند است که عمدتاً از آهک، سیلیس و آلومینا تشکیل شده و با مواد آهکی با محتوای آهک بالا مخلوط می شود. کائولن، یک خاک رس سفید که حاوی اکسید آهن کمی است، به عنوان جزء آرژیلاس برای سیمان پرتلند سفید استفاده می شود. ضایعات صنعتی مانند خاکستر بادی و کربنات کلسیم از تولیدات شیمیایی از دیگر مواد اولیه احتمالی هستند، اما استفاده از آنها در مقایسه با مواد طبیعی کم است.

مقدار منیزیم (اکسید منیزیم، MgO) مواد خام باید کم باشد زیرا حد مجاز در سیمان پرتلند 4 تا 5 درصد است. سایر ناخالصیهای موجود در مواد خام که باید به شدت محدود شوند، ترکیبات فلوئور، فسفاتها، اکسیدها و سولفیدهای فلزی و قلیاییهای بیش از حد هستند.

یکی دیگر از مواد اولیه ضروری گچ است که حدود 5 درصد از آن در هنگام آسیاب به کلینکر سیمان سوخته اضافه می شود تا زمان گیرش سیمان کنترل شود. سیمان پرتلند همچنین می تواند در فرآیند ترکیبی با اسید سولفوریک با استفاده از سولفات کلسیم یا انیدریت به جای کربنات کلسیم ساخته شود. دی اکسید گوگرد تولید شده در گازهای دودکش در هنگام سوختن با فرآیندهای معمولی به اسید سولفوریک تبدیل می شود.

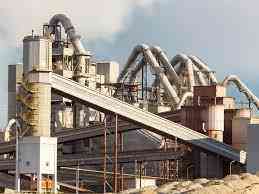

استخراج و فرآوری

مواد خام به کار رفته در ساخت سیمان در مورد سنگ های سخت مانند سنگ آهک، تخته سنگ و برخی از شیل ها و در صورت لزوم با کمک انفجار استخراج می شود. برخی از ذخایر با روش های زیرزمینی استخراج می شوند. سنگ های نرم تری مانند گچ و خاک رس را می توان مستقیماً توسط بیل مکانیکی حفر کرد.

مواد حفاری شده توسط کامیون ها، واگن های باری راه آهن، تسمه نقاله یا طناب ها به کارخانه سنگ شکن منتقل می شوند. آنها همچنین می توانند در حالت مرطوب یا دوغاب توسط خط لوله حمل شوند. در مناطقی که سنگهای آهکی با محتوای آهک به اندازه کافی در دسترس نیستند، میتوان از برخی فرآیندهای غنیسازی استفاده کرد. فلوتاسیون کف سیلیس یا آلومینا اضافی را حذف می کند و بنابراین سنگ آهک را ارتقا می دهد، اما این یک فرآیند پرهزینه است و فقط در صورت اجتناب ناپذیر استفاده می شود.

تولید سیمان

در ساخت سیمان پرتلند چهار مرحله وجود دارد: (1) خرد کردن و آسیاب کردن مواد خام، (2) مخلوط کردن مواد به نسبت صحیح، (3) سوزاندن مخلوط آماده شده در کوره، و (4) آسیاب کردن مواد سوخته شده. محصولی که به کلینکر معروف است همراه با 5 درصد گچ (برای کنترل زمان گیرش سیمان). سه فرآیند تولید به عنوان فرآیندهای تر، خشک و نیمه خشک شناخته می شوند و زمانی که مواد خام خیس شده و به عنوان دوغاب به کوره داده می شوند، خشک آسیاب شده و به صورت پودر خشک تغذیه می شوند یا به صورت خشک آسیاب می شوند و سپس به آنها گفته می شود. مرطوب می شود تا گره هایی را تشکیل دهد که به کوره تغذیه می شوند.

تخمین زده می شود که حدود 4 تا 8 درصد از انتشار دی اکسید کربن (CO2) جهان از تولید سیمان ناشی می شود که آن را به یکی از عوامل اصلی گرمایش جهانی تبدیل می کند. برخی از راه حل های این انتشار گازهای گلخانه ای در بخش های دیگر مشترک است، مانند افزایش بهره وری انرژی کارخانه های سیمان، جایگزینی سوخت های فسیلی با انرژی های تجدید پذیر، و جذب و ذخیره CO2 منتشر شده. علاوه بر این، با توجه به اینکه بخش قابل توجهی از انتشار بخش ذاتی تولید کلینکر است، سیمانهای جدید و فرمولهای جایگزین که نیاز به کلینکر را کاهش میدهند، حوزه مهمی هستند.

خرد کردن و آسیاب کردن

همه به جز مواد نرم ابتدا اغلب در دو مرحله خرد می شوند و سپس آسیاب می شوند، معمولاً در آسیاب های چرخان، استوانه ای یا لوله ای حاوی باری از توپ های آسیاب فولادی. این آسیاب بسته به فرآیند مورد استفاده به صورت مرطوب یا خشک انجام می شود، اما برای آسیاب خشک ابتدا ممکن است نیاز باشد که مواد اولیه در خشک کن های استوانه ای و چرخشی خشک شوند.

مواد نرم با هم زدن شدید با آب در کارخانه های شستشو شکسته می شوند و دوغاب ریز تولید می کنند که از روی صفحه ها عبور داده می شود تا ذرات با اندازه بزرگ حذف شوند.

مخلوط کردن

اولین تقریب از ترکیب شیمیایی مورد نیاز برای یک سیمان خاص با استخراج انتخابی و کنترل مواد خام تغذیه شده به کارخانه خرد کردن و آسیاب به دست می آید. کنترل دقیق تر با کشیدن مواد از دو یا چند دسته حاوی مخلوط های خام با ترکیب کمی متفاوت به دست می آید. در فرآیند خشک این مخلوط ها در سیلوها ذخیره می شوند. مخازن دوغاب در فرآیند مرطوب استفاده می شوند. اختلاط کامل مواد خشک در سیلوها با هم زدن و گردش شدید ناشی از هوای فشرده تضمین می شود. در فرآیند مرطوب، مخازن دوغاب توسط وسایل مکانیکی یا هوای فشرده یا هر دو هم زده می شوند. دوغاب که حاوی 35 تا 45 درصد آب است، گاهی اوقات فیلتر می شود و محتوای آب را به 20 تا 30 درصد کاهش می دهد و سپس کیک صافی به کوره می رسد. این باعث کاهش مصرف سوخت برای سوختن می شود.

پختن مواد

اولین کوره هایی که در آنها سیمان به صورت دسته ای سوزانده می شد، کوره های بطری بود، سپس کوره های محفظه ای و سپس کوره های شفت پیوسته. کوره شفت به شکل مدرن هنوز در برخی کشورها استفاده می شود، اما وسیله غالب سوزاندن کوره دوار است. این کورهها – تا 200 متر طول و شش متر قطر در کارخانههای فرآیند مرطوب، اما کوتاهتر برای فرآیند خشک – از یک پوسته استوانهای فولادی تشکیل شدهاند که با مواد نسوز پوشانده شدهاند. آنها به آرامی روی محوری می چرخند که چند درجه به سمت افقی متمایل است. خوراک مواد خام که در انتهای بالایی وارد می شود، به آرامی به سمت پایین کوره به سمت پایین، یا پختن، حرکت می کند. سوخت برای شلیک ممکن است زغال سنگ، نفت یا گاز طبیعی پودر شده باشد که از طریق لوله تزریق می شود. دما در انتهای پخت بسته به مواد خام سوزانده شده از حدود 1350 تا 1550 درجه سانتیگراد متغیر است.

نوعی مبدل حرارتی معمولاً در قسمت پشتی کوره تعبیه میشود تا انتقال حرارت به مواد خام ورودی را افزایش داده و در نتیجه حرارت از دست رفته در گازهای زائد را کاهش دهد. محصول سوخته به صورت گره های کوچک کلینکر از کوره خارج می شود. اینها به خنک کننده ها منتقل می شوند، جایی که گرما به هوای ورودی منتقل می شود و محصول خنک می شود. کلینکر ممکن است بلافاصله آسیاب شود تا سیمان شود یا برای استفاده بعدی در انبارها ذخیره شود.

در فرآیند نیمه خشک، مواد خام به شکل گره هایی حاوی 10 تا 15 درصد آب، قبل از عبور به کوره دوار کوتاهتر، روی یک رنده زنجیره ای متحرک تغذیه می شوند. گازهای داغی که از کوره می آیند از طریق گره های خام روی رنده مکیده می شوند و گره ها را از قبل گرم می کنند.

انتشار گرد و غبار از کوره های سیمان می تواند یک مزاحمت جدی باشد. در مناطق پرجمعیت معمولاً و اغلب اجباری است که سیکلونگیرها، سیستمهای فیلتر کیسهای یا رسوبدهندههای الکترواستاتیک گرد و غبار را بین خروجی کوره و پشته دودکش قرار دهند. بیش از 50 درصد از انتشارات تولید سیمان به طور ذاتی با تولید کلینکر مرتبط است و محصول جانبی واکنش شیمیایی است که فرآیند فعلی را هدایت می کند. پتانسیل ترکیب کلینکر با مواد جایگزین برای کاهش نیاز به خود کلینکر و در نتیجه کمک به کاهش اثرات آب و هوایی فرآیند ساخت سیمان وجود دارد.

کارخانه های سیمان مدرن مجهز به ابزار دقیق برای کنترل فرآیند سوزاندن هستند. مواد خام در برخی از کارخانه ها به طور خودکار نمونه برداری می شود و یک کامپیوتر ترکیب مخلوط خام را محاسبه و کنترل می کند. بزرگترین کوره های دوار خروجی بیش از 5000 تن در روز دارند.

فعالیت سخت

کلینکر و مقدار لازم گچ در آسیاب های افقی مشابه آسیاب های مورد استفاده برای آسیاب کردن مواد خام به پودر ریز آسیاب می شود. این مواد ممکن است مستقیماً از آسیاب عبور کند (سوز کردن مدار باز)، یا مواد درشت تر ممکن است از محصول آسیاب شده جدا شده و برای آسیاب بیشتر به آسیاب برگردانده شود (سوز کردن مدار بسته). گاهی اوقات مقدار کمی از کمک آسیاب به مواد خوراک اضافه می شود. برای سیمان های حباب کننده هوا (که در بخش زیر بحث می شود) یک عامل حباب کننده هوا نیز به همین ترتیب ساخته می شود.

سیمان تمام شده به صورت پنوماتیک به سیلوهای ذخیره سازی پمپ می شود که از آن برای بسته بندی در کیسه های کاغذی یا برای ارسال در ظروف فله برداشته می شود.